Introdución e perspectivas de aplicación da broca oca

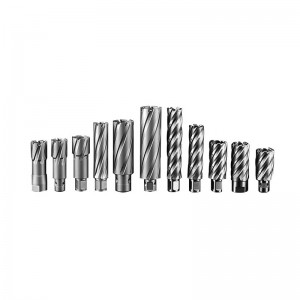

As brocas ocas (brocas de chapas de aceiro de múltiples filos, tamén coñecidas como brocas de núcleo) son brocas eficientes para o corte circular de múltiples filos.O diámetro de perforación varía de 12 mm a 150 mm.Utilízanse principalmente para perforar compoñentes de aceiro, como a enxeñería de estruturas de aceiro e o tránsito ferroviario., pontes, barcos, fabricación de maquinaria, aeroespacial e outros campos de procesamento de buratos, o seu rendemento de perforación é significativamente mellor que a tradiciónal broca de torsión de dous filos, coas características de alta eficiencia de perforación, perforación lixeira e de aforro de traballo, broca de chapa de aceiro de varios filos e broca de asento magnético. A ferramenta correspondente pode realizar perforacións multidireccionais de pezas grandes.A operación é cómoda e flexible, acurtando o tempo de construción e converteuse na ferramenta de primeira elección para perforar e procesar ranuras anulares de compoñentes de aceiro modernos.

1.Influencia no corteEditar Broanuncio?

A broca oca é unha ferramenta de procesamento de buratos máis axeitada para ferramentas portátiles.Non obstante, dado que o proceso de fabricación de brocas ocas é relativamente complexo e non poden procesar buratos cegos, non se usan habitualmente no corte de metal.Normalmente só se usan cando se procesan a través de buratos de gran diámetro ou pezas de metal precioso ou cando a potencia dos equipos de perforación é limitada..Xa que alí aNon hai produtos estándar para brocas ocas, a maioría das brocas ocas utilizadas para procesar materiais especiais deben ser desenvolvidas por nós mesmos.

Ángulo traseiro efefecto

2.Efecto do anciñoángulo na forza de corte?

Os cambios no ángulo de inclinación afectarán o grao de deformación do material de viruta, provocando así cambios na forza de corte.O ga deformación da viruta, maior é a forza de corte;canto menor sexa a deformación da viruta, menor será a forza de corte.Cando o ángulo de inclinación cambia no rango de 0 ° a 15 °, o coeficiente de corrección da forza de corte cambia no intervalo de 1,18 a 1.

3.A influencia do ángulo de inclinaciónsobre a durabilidade da broca?

Ao aumentar o ángulo de inclinación da broca, a forza e o volume de disipación de calor da punta da ferramenta reduciranse e tamén afectará a tensión na punta da ferramenta.Cando o ángulo de inclinación é un valor positivo, a punta da ferramenta está suxeita a to tensión de tracción;cando o ángulo de inclinación é un valor negativo, a punta da ferramenta está suxeita a un esforzo de compresión.Se o ángulo de inclinación seleccionado é demasiado grande, aínda que se pode aumentar a nitidez da broca e reducir a forza de corte, a tensión de tracción na punta da ferramenta será maior, a forza da punta da ferramenta reducirase e romperase facilmente.Nas probas de corte, moitas brocas resultaron danadas debido ao excesivo ángulo de inclinación.Non obstante, debido á alta dureza e resistencia do material a procesar e á baixa rixidez do eixe principal e de toda a máquina da perforadora portátil, se o ángulo de inclinación seleccionado é demasiado pequeno, o aumento da forza de corte durante a perforación. fará que o eixe principal vibre e aparecerán vibracións evidentes na superficie mecanizada.liñas, a durabilidade da broca tamén se verá reducida.

5.Efecto no corte perormance

O aumento do ángulo de separación pode reducir a fricción entre a superficie do flanco e o material de corte e reducir a deformación por extrusión da superficie mecanizada.Non obstante, se o ángulo de separación é demasiado grande, o blreducirase a forza de ade e a capacidade de disipación de calor.

O tamaño do ángulo de relevo afecta directamente a durabilidade da broca.Durante o proceso de perforación, as principais formas de desgaste das brocas son arañazos mecánicos e desgaste por cambio de fase.Tendo en conta a abrasión e o desgaste mecánicos, cando a vida útil de corte é constante, canto maior sexa o ángulo de separación, maior será o tempo de corte dispoñible;tendo en conta o desgaste do cambio de fase, un aumento do ángulo de separación reducirá a capacidade de disipación de caloridade da broca.Despois de usar a broca, a medida que a zona de desgaste no flanco se ensancha gradualmente e a potencia de corte aumenta gradualmente, a calor xerada pola fricción aumentará gradualmente, facendo que a temperatura da broca aumente.Cando a temperatura sobe á temperatura de transición de fase da broca, a broca aparecerá Desgaste rapidamente.

6.Efecto de afiarproceso

A broca oca usa menos cantidade e o lote de procesamento é pequeno.Polo tanto, os problemas de tecnoloxía de procesamento deben ser considerados ao deseñar a broca, e o procesamento e afiado deben conseguirse con equipos de mecanizado comúns e ferramentas comúns na medida do posible.Rendemento do fluxo de chips.Durante o proceso de saída, os chips son espremer e esfregar pola cara do anciño, causandodeformación adicional.O metal na parte inferior do chip defórmase na maior medida e esvara ao longo da cara do rastrillo, facendo que a capa inferior do chip sexa máis longa e formando varias formas onduladas.Cando se utiliza unha broca oca para perforar buratos, quere que as lascas se corten en fichas ou tiras para facilitar a eliminación de lascas.Co fin de facilitar o procesado e afiado, a cara do rastrillo debe deseñarse como unha superficie plana sen rompevirlas.A superficie do rastrillo non precisa ser rectificada durante o uso.A superficie do flanco dunha broca oca é a máis fácil de rectificar e tamén é a superficie coa taxa de desgaste máis rápida.Polo tanto, o afiado da broca oca conséguese afiando a superficie do flanco.A superficie do flanco secundario divídese nunha superficie do flanco secundario interno e unha superficie do flanco secundario externo.Desde a perspectiva da rectificación, non é fácil rectificar as superficies dos flancos auxiliares interiores e exteriores, polo que as superficies dos flancos auxiliares deben deseñarse para non ser rectificadas.

7.Fluido de corte e brocabits

A principal característica da broca oca é que o núcleo interno do burato non se corta durante o procesamento.Polo tanto, a cantidade de corte da broca oca é significativamente menor que a da broca de torsión, e a potencia de perforación necesaria e a calor xerada durante o corte tamén son menores.Ao perforar con brocas ocas de aceiro de alta velocidade, debido a que a temperatura da área de procesamento ten unha gran influencia na dureza da broca, o refrixerante debe ser usado para arrefriar durante o proceso de perforación (se non se usa refrixerante, a broca o desgaste da broca será principalmente un desgaste por cambio de fase e rápido ao principio. desgaste).Ao principio, nós nósed refrixeración por pulverización externa.Non obstante, debido a que a estación de broca se procesa na dirección do eixe horizontal, é difícil que o refrixerante entre no bordo de corte da broca.O consumo de refrixerante é grande e o efecto de arrefriamento non é o ideal.A estrutura do fuso da plataforma de perforación foi redeseñado para cambiar o arrefriamento externo por pulverización por un refrixeración interna.O refrixerante engádese desde o núcleo da broca oca, para que o refrixerante poida chegar suavemente á parte de corte da broca, reducindo así significativamente o consumo de refrixerante e mellorando o efecto de arrefriamento.